【世界で戦う新潟産の技術】ホンダが惚れ込んだ珠玉の「バリレス金型」 ― 株式会社ピーアールシー ―

2025年下半期の注目記事をピックアップし、年末年始に再掲載します(編集部)

初回掲載:2025年9月24日

こういう企業が育っているから、新潟の経済土壌は侮れない。

新潟市北区の株式会社ピーアールシーは、ゴム・液状シリコーン用の金型に特化したメーカーとして、その高い技術力で世界各国の製造業にリンクしている。欧州で生まれた射出成型の技術、しかも超精密小型部品向けの金型特化し、開発・設計・製造に力を注いできた。この分野に関しては、国内の金型メーカーでも随一と言ってよい技術を有している。

同社の伊藤誠代表取締役社長は会社を興す以前、金型メーカーで設計や営業に携わってきた。30代前半で独立。1993年に神奈川県小田原市で金型の設計を主業務としてピーアールシーを設立した。

株式会社PRC(ピーアールシー)という社名は「人(person)」「信頼(reliance)」「創造(creation)」の頭文字から。現在32期目になる。

伊藤社長は当時の独立起業の想いを語る「当初は設計の業者としてスタートし、加工は東京の金型メーカーに依頼しましたが、どうしても思ったようなものができなかった。こう言っては何ですが、加工レベルが低いのですよ。製造も自分たちでやらなければならないと思いました」

設計だけでなく製造も自分たちでやるとなれば工場が必要となる。用地を探している時に、自分の生まれ故郷である新潟県豊栄市(当時)で工業団地を造成しているという情報を聞き、1,000坪の工業用地を取得。1996年に200坪の工場兼社屋を建設し、移転した。

目次

◎ホンダ開発者が「世界トップクラスの金型」と絶賛

◎「バリ」の出ない金型がもたらす益

ホンダ開発者が「世界トップクラスの金型」と絶賛

新潟に移転後も会社経営は順調に推移し、需要に恵まれたという。新潟移転当初は「1,000坪だと広すぎないか」という声さえあったが、その2年後には第2工場を増設。2004年には新たに隣接する約500坪を取得し2007年に第三工場を増設した。

業容拡大の背景にあったのは、当時経済産業省が推し進め、大手が注力し始めた燃料電池の開発だった。特にこの分野ではホンダとトヨタが頂上でしのぎを削り、ホンダが先行していた。

ピーアールシーはホンダエンジニアリングから絶大な信頼を受け、燃料電池のセパレーター生産のための金型をつくっていた。ホンダ側から開発責任者が新潟を訪れて工場を視察した際に「世界でも最高のセパレーターを作っている」と言って絶賛した。それほどピーアールシーの金型技術は、業界でもひとつ抜けたものだった。

そこには国内に同社ほど液状シリコンの金型に特化した技術を持つメーカーが存在しなかったという背景もある。ヨーロッパ発祥の「射出成形金型」の技術に目を付けた伊藤社長が、これを新潟の地で開花させた賜物である。

「あれはまだ30代前半のころですね。ヨーロッパの金型を見る機会があって、初めて目にしたとき、あまりの精巧さに感動を覚えました。いつかはこのレベルの金型を作りたい、と憧れを抱いたわけです」(伊藤社長)「いつかは―」伊藤社長が独立して会社を興したのも、この憧れが原動力になったのだ。

ホンダからの絶大な信頼は、ある時は会社の危機を救った。2008年に起こった世界的な景気後退・リーマンショック。その直前に伊藤社長は出張で米ロサンゼルスを訪れていたという。

「郊外をタクシーで走っていると、運転手が『アメリカは最近、ものすごく景気が悪い』と言い出して。『そこの公園を見てみろ』と指さした先には、人が公園で寝泊まりする姿があったのです。『これは何か良からぬことが起こるぞ』と予感がしました。その年の5月にリーマンブラザーズが破綻しました」

製造業もご多分に漏れず煽りを受け、一気に仕事がなくなった。ピーアールシーは第3工場を増設したばかりだった。

「それでも、その時にはホンダのセパレーター金型の仕事がたくさんストックされた状態でした。おかげで何とか乗り切れましたね」(伊藤社長)

「バリ」の出ない金型がもたらす益

ピーアールシーの高度な微細加工技術は、自動車関係や電子部品、医療器具など多くの先端分野で活かされている。国内でも唯一無二の技術力だけに、ほぼ競合が存在しない。価格競争とは無縁のところで事業を展開できるというのは、製造業にとって夢のような話だ。大手メーカーがどうしても内省しきれない、その技術を同社が有しているのだから強い。

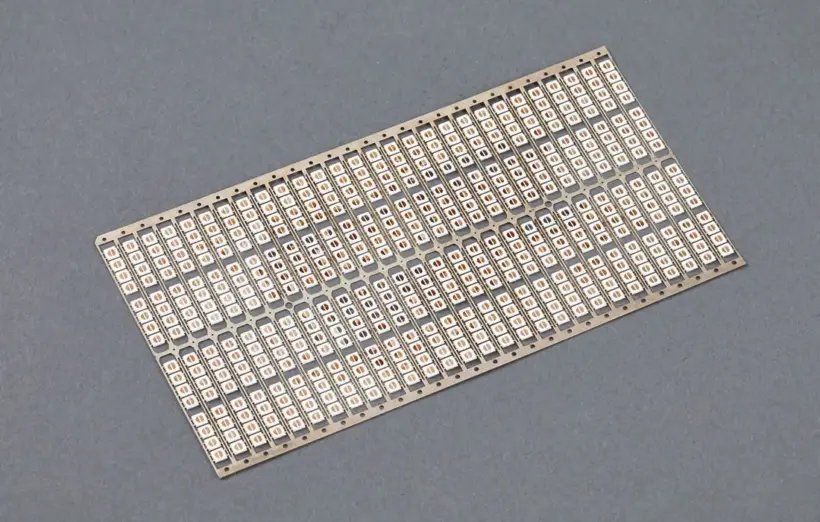

最も得意とする液状シリコーン成形用金型の分野において実現した成形システムは、顧客を感動させるほどの出来栄えになる。それがピーアールシーにしか作れない「バリレス金型」である。

金型に樹脂を流し込んで成形するわけだが、その際にどうしても型からはみ出た部分にバリ(いらない、捨てる部分)が出てしまうのは製造業の常だ。バリを取らなければ製品にならない。除去するために相応の人員が必要となる。また、プラスティックの場合はバリとなった材料を再利用することが可能だが、ゴムやシリコンは再利用ができないため、材料費にロスが出るし廃棄物処理にもコストがかかる。

ピーアールシーの高精度な加工により生み出された「バリレス金型」は文字通りバリが出ないのだという。これによりバリ除去にかかる人件費、無駄な材料費、廃棄物処理コストのすべてが削減され、納期短縮にもつながる。生み出される利益は計り知れない。ピーアールシーの金型を導入したことで「最も生産性の上がらなかったラインが稼ぎ頭になった」そんな例が数多生まれている。

これまでバリの除去は人の手で行われてきた。機械化できない行程である。これが不要になるとすれば、全工程をロボット化できる生産現場も増える。製造業全体が進化する、そんな金型なのだ。

まさに「無人の野を行く」メーカーである。伊藤社長に今後の展望を伺った。

「会社の規模はこれ以上大きくならなくても良いと思っています。むしろ密度を高めていきたい。それは技術的な中身がどんどん高まっていくということです。誰しもが作れるものではなく、うちしかできないものを作り続けていきたい」(伊藤社長)

唯一無二であることは、価格競争に巻き込まれずに十分な利益が確保され、結果的に自由闊達な技術開発が助長される。「価格競争」という「産業のバリ」と無縁なことで、常に業界のプライスリーダーとしていられる。

「大きくしなくても、密度を上げれば」。伊藤社長のこの言葉には、いかにも「金型」メーカーらしい含蓄がある。

(編集部 伊藤 直樹)

【関連リンク】